“數據跑腿,比我們員工跑腿高效便捷多了。”這在大慶油田已形成一種共識。

大慶油田采油五廠的技術人員在監控各類生產數據。 裴宇 攝

9月1日,在大慶油田采油五廠第七作業區生產集控班生產指揮中心,各類數據在巨幅屏幕上實時跳動,可一屏統覽主要指標的實時數據,對原油生產實施動態監控。

年初以來,大慶油田以數字化轉型為突破口,將“數字三采”作為破解杏南油田開發難題、提升管理效能的核心引擎,圍繞“技術攻關、模式創新、機制保障、效能提升”關鍵鏈條,推動數字化建設與生產經營深度融合。

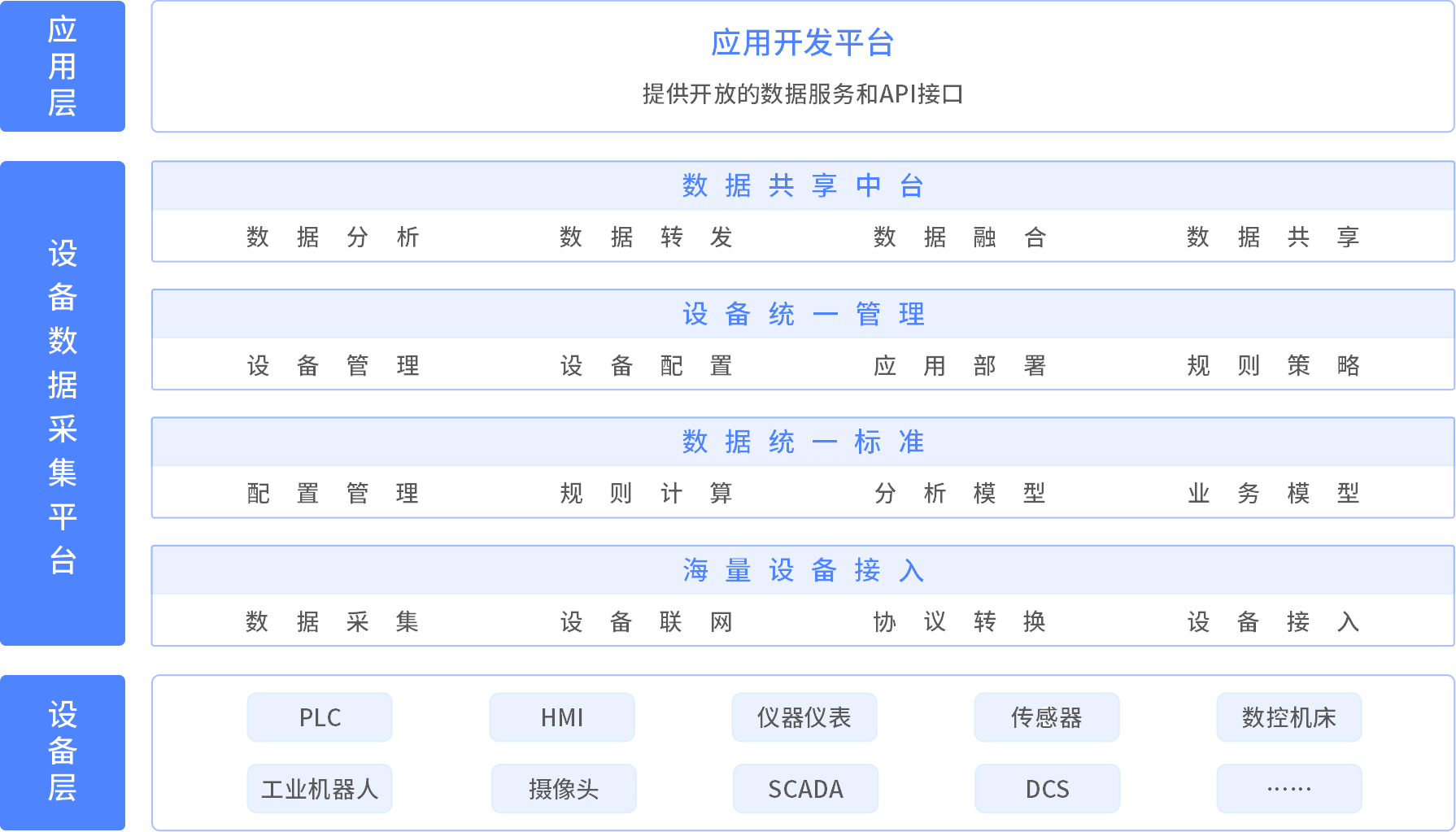

截至目前,大慶油田采油五廠第七作業區3052個監測點位實現數據實時傳輸,22646項設備參數動態監控,形成“遠程監控、實時調控”的數字化生產格局。實現了生產模式、開發指標、管理效益的跨越式發展。

為了實現從“經驗驅動”到“數據驅動”的積極轉變,大慶油田采油五廠的技術人員自主研發了配注系統實時監控平臺,破解了自控系統兼容難題;首創的水母聯調技術,攻克傳統調控模式中人工調控費時費力、水與母液配比難達標的問題,開啟大慶油田注入井智能聯調先河。

技術人員還構建了“三位一體”數字化管控體系,實現生產調控、視頻監視、生產調度無縫銜接。依托遠程調控整合、分級報警預警、智能移動巡檢等七大技術成果,解決了傳統管理“看不見、調不準、反應慢”的問題。

借助“遠程調控為主、智能機巡為輔”的新型巡檢模式,杏南油田的24座配注站實現了集中監控、無人值守。2025年注入濃度合格率提升至96.8%,方案調整及時率達100%,7個注聚區塊全部達到一類標準。

來源:中國新聞網

免責聲明:本網站部分文章、圖片等信息來源于網絡,版權歸原作者平臺所有,僅用于學術分享,如不慎侵犯了你的權益,請聯系我們,我們將做刪除處理!