生產設備運維系統是一種通過數字化技術對生產設備的全生命周期進行管理和維護的軟件系統,旨在提高設備可靠性、降低故障率、優化維護成本,從而保障生產流程的穩定性和效率。

一、核心功能模塊

1. 設備檔案管理

基礎信息:記錄設備型號、廠商、安裝位置、技術參數、采購日期等檔案信息。

生命周期跟蹤:動態更新設備運行時間、維修歷史、零部件更換記錄等,形成完整的設備“數字檔案”。

2. 運行狀態監控

實時數據采集:通過物聯網(IoT)傳感器接入設備運行數據(如溫度、振動、電流、轉速等),支持與PLC、SCADA系統對接。

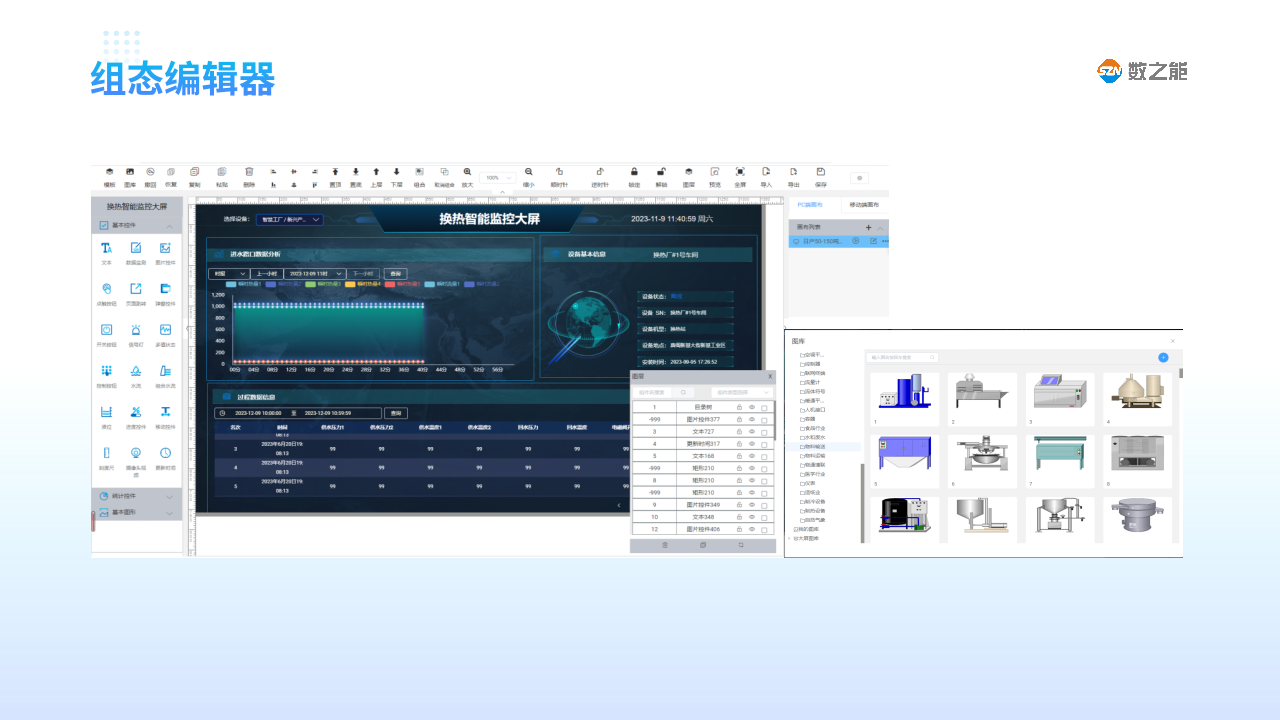

狀態可視化:通過儀表盤、趨勢圖展示設備運行狀態,實時預警異常數據(如超限值、波動幅度過大)。

3. 預防性維護管理

計劃制定:根據設備類型、運行周期設定維護計劃(如定期保養、校準、潤滑),支持按時間或運行時長觸發任務。

任務派發與執行:自動生成維護工單,指派至維修人員,記錄執行過程及結果,閉環管理任務進度。

4. 故障管理

報警與響應:實時接收設備故障報警,自動通知維修團隊(如短信、系統消息),記錄故障現象、處理時間及解決方案。

故障分析:統計故障頻率、原因,生成報表(如MTBF平均故障間隔時間、MTTR平均修復時間),輔助優化維護策略。

5. 備件庫存管理

庫存跟蹤:管理備件出入庫、庫存數量、保質期,設置安全庫存閾值,自動觸發采購提醒。

備件追溯:關聯備件與設備維修記錄,追蹤使用情況及供應商質量。

6. 數據分析與決策支持

趨勢預測:通過歷史數據建模(如機器學習算法),預測設備性能衰退趨勢,提前預警潛在故障(如預測性維護)。

報表與看板:生成設備綜合效率(OEE)、維護成本、停機時間等報表,輔助管理層優化資源配置。

二、應用價值

1. 提升設備效率

減少非計劃停機時間,通過預防性維護降低突發故障概率。 優化維護計劃,避免過度維護或維護不足,延長設備壽命。

2. 降低運維成本

減少備件庫存積壓,通過精準需求預測降低庫存成本。 自動化任務管理提升維修團隊效率,減少人工巡檢與記錄成本。

3. 數據驅動決策

基于實時數據與歷史分析,優化設備布局、產能規劃及維護策略。 為設備更新、技術升級提供數據支撐。

4. 合規與追溯

滿足行業合規要求(如食品、制藥行業的設備維護審計),提供完整的維護記錄追溯。

三、典型應用場景

1. 制造業生產線

場景:汽車制造、電子裝配等流水線場景中,對沖壓機、數控機床、機器人等關鍵設備進行實時監控與預測性維護,避免生產線中斷。

2. 流程型工業(化工、能源)

場景:對反應釜、壓縮機、鍋爐等高溫高壓設備進行狀態監測,通過振動分析、油液檢測提前發現機械磨損或泄漏風險。

3. 離散型制造(機械加工)

場景:管理多品種、小批量生產中的通用設備(如加工中心、注塑機),通過OEE分析優化設備利用率。

通過生產設備運維系統,企業可從“被動維修”轉向“主動運維”,構建智能化、精細化的設備管理體系,最終提升核心競爭力。

免責聲明:本網站部分文章、圖片等信息來源于網絡,版權歸原作者平臺所有,僅用于學術分享,如不慎侵犯了你的權益,請聯系我們,我們將做刪除處理!

.png)