鋼鐵工業作為國家基礎性產業,在經濟發展中占據重要地位。然而,其生產過程涉及大量高溫、高壓及復雜的化學反應工序,使用到高爐煤氣、轉爐煤氣、焦爐煤氣等燃料,會產生一氧化碳、氫氣、甲烷等可燃氣體。一旦發生泄漏且未能及時發現和處理,極易引發火災、爆炸等重大安全事故,不僅會造成人員傷亡和財產損失,還會對周邊環境造成嚴重污染。

《中華人民共和國安全生產法》強調企業需具備完善的安全監測與預警機制,以預防事故發生。《冶金企業和有色金屬企業安全生產規定》也對鋼鐵企業可燃氣體的監測、預警和應急處置等方面做出了具體規定。因此,鋼鐵工廠建立可燃氣體監測管理系統勢在必行。

-

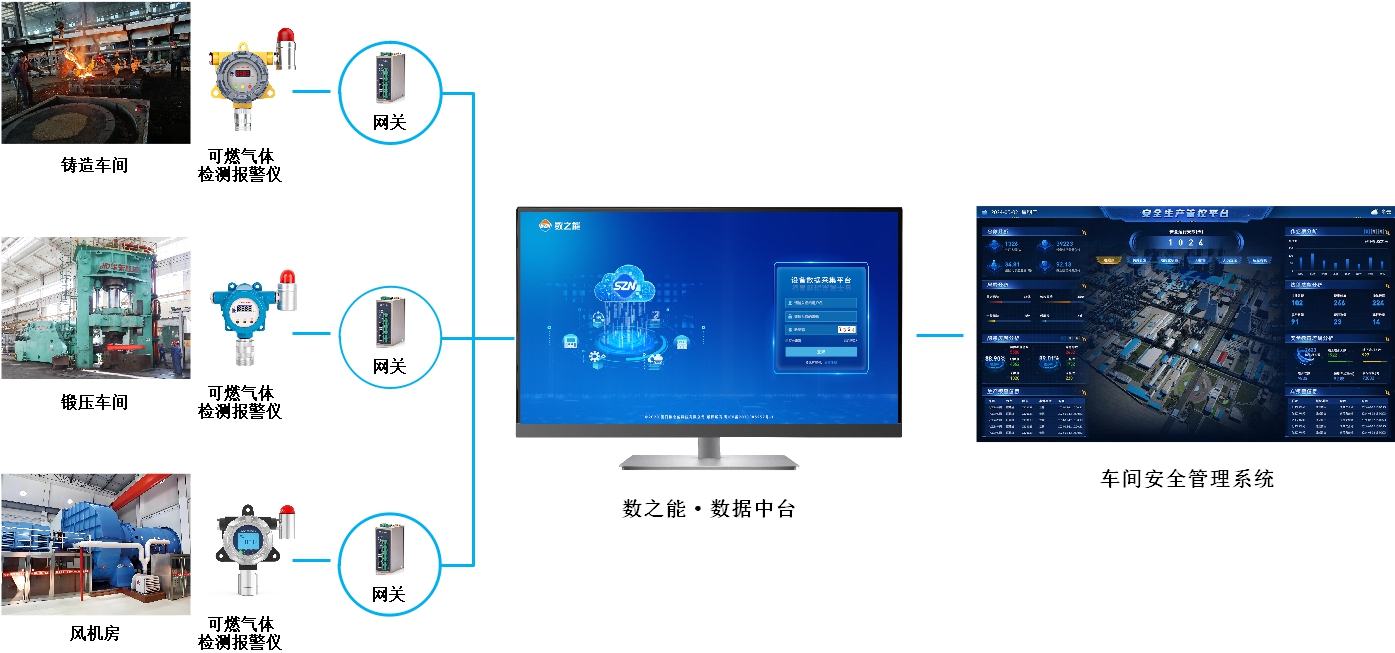

鑄造車間、鍛壓車間、風機房等場景分別安裝有數量不一的可燃氣體檢測報警儀,人工抄表的模式工作量大且效率低。因此要求實現可燃氣體檢測報警儀的自動化數據采集。

-

多個車間分布較散,以太網通信布線成本高、耗時長,且需要設備停機配合施工。因此,要求通過4G無線網絡將監測數據傳輸到車間安全管理系統中,快速實現系統應用。

-

由于監測的數據量大,持續累積對服務器的壓力也會越來越大。因此要求部署數據中臺,實現數據的配置管理和規則計算,避免出現數據并發性問題,減少服務器壓力。

網關可以實現一對多個可燃氣體檢測報警儀的數據采集,具備5G/4G/WIFI/以太網等通信能力,可以根據現場條件進行靈活配置,減少施工周期與成本。

管理人員能夠隨時隨地各個監測點的可燃氣體數據,包括各車間、各點位的可燃氣體濃度、含量等,形成可視化數據報表或曲線圖。

實現對各個可燃氣體檢測報警儀的集中管理,了解設備位置分布、工作狀態、運行時長、告警頻率等信息,從而加強運維確保監測系統的安全穩定運行。

靈活設定告警閾值與通知方式,從而在監測到可燃氣體超標時自動告警,通過微信、短信、郵件等方式進行通知,匯總進行展示和管理。

實現采集數據的標準化處理,支持按照傳輸格式對接到車間安全管理系統中,也能將數據轉發到MySQL數據庫中,加強數據共享與信息透明性。

通過查看不同監測點位、不同時間段、不同數據量的可視化數據,企業能夠了解各個車間的安全水平與風險隱患,從而采取措施進行改善優化,保障生產安全。

該系統通過工業網關與數據中臺的協同工作,構建實時交互的通信網絡,能夠快速識別安全隱患,從而“防患于未然”,并能為生產調度、安全管理、環保決策提供數據支持,保障生產安全與經濟效益,推動企業數字化轉型。